バナナ追熟加工設備(ドーワテック製)新設し、本格稼働

健康志向の高まりによるバナナ需要の定着を受け、クラカグループでは老朽化した従来のバナナ室12棟を取り壊し、その跡地にドーワテック株式会社製の最新鋭バナナ追熟加工設備を導入いたしました。

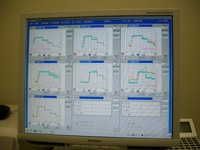

新設されたのは、合計756ケースを収容可能な「差圧式」と呼ばれる最新の追熟設備7室です。コンピューターによって温度、湿度、エチレンガス濃度などを緻密に制御。従来の「勘と経験」による管理からデジタル管理へ移行したことで、追熟期間を6〜7日から4〜5日へと短縮させつつ、品質を落とさず均一に仕上げることが可能となりました。

また、空気の圧力差を利用して箱の中まで強制的に風を通すため、果肉温度のムラがなくなり、日持ちの良さにもつながっています。

省力化と徹底したコールドチェーンの強化

フィリピンの農園からパレットに積まれた状態で届く青バナナを、フォークリフトでそのまま加工室へ入出庫できる設計を採用しました。積み替え作業をなくすことで大幅な省力化を実現し、バナナへのスレ傷やアタリの発生も防いでいます。

さらに、追熟設備に併設して176㎡の冷蔵保管庫も新設いたしました。

これにより、市場全体での完全コールドチェーン化がより強固なものとなりました。

岡山県全域の取引先様へ、消費地に近い利点を活かした「鮮度抜群で美味しいバナナ」を、今後も安定してお届けしてまいります。